مجموعة بكرات قاعدة الجنزير HYUNDAI 81QE11010 R1250 / الشركة المصنعة لمكونات هيكل الحفارة المجنزرة شديدة التحمل - شركة HELI MACHINERY MANUFACTURING CO.,LTD (CQC TRACK)

ورقة بيضاء هندسية:مجموعة بكرات سفلية لمسار هيونداي R1250 81QE11010: توليفة من الهندسة الدقيقة المعتمدة والهندسة شديدة التحمل من شركة HELI MACHINERY MANUFACTURING CO., LTD.

معرّف المستند: TWP-CQC-HMMCL-81QE11010-01

تاريخ النشر: ديسمبر 2025

التصنيف: مواصفات فنية عامة

1.0 ملخص تنفيذي: الميزة المصممة بالشهادات

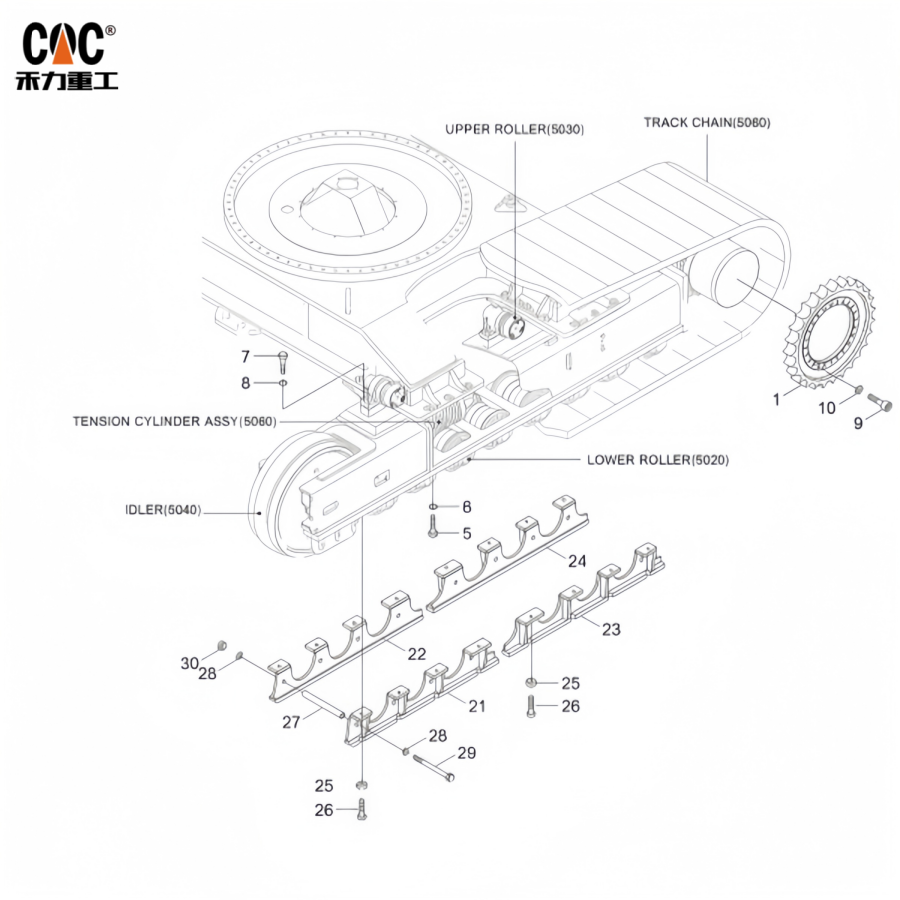

توضح هذه الوثيقة الفنية فلسفة الهندسة، ودقة التصنيع، ومواصفات الأداء لمجموعة بكرات الجنزير السفلية HYUNDAI 81QE11010 للحفارة المجنزرة الثقيلة من فئة R1250، كما صممتها وأنتجتها شركة HELI MACHINERY MANUFACTURING CO., LTD. (تحت العلامة التجارية CQC TRACK). في قطاعٍ يُعد فيه تعطل أي مكون بمثابة توقف كارثي للعمل، يتجاوز منتجنا مفهوم مجرد قطعة غيار. فهو يجسد منتجًا معتمدًا هندسيًا، حيث تُدمج البروتوكولات الصارمة والمنهجية لإطار شهادة الجودة الصينية (CQC) بشكلٍ أساسي في كل مرحلة من مراحل دورة حياته - بدءًا من اختيار المواد المعدنية وحتى التدقيق النهائي.

تتلخص الفكرة الأساسية لهذا التجميع في أن الموثوقية الحقيقية في التطبيقات الشاقة ليست نتيجة عشوائية، بل هي نتاج عملية مُحكمة وخاضعة للتدقيق. تعمل شركة HELI MACHINERY ضمن مظلة شهادات متعددة المستويات، حيث تحمل شهادة نظام إدارة الجودة ISO 9001:2015، بالإضافة إلى العديد من شهادات اعتماد منتجات CQC المحددة (مثل CQC17704176145). يُلزم هذا الأساس المزدوج بوجود نظام ضمان جودة في المصنع يشمل كل شيء بدءًا من فحص الموردين والتحقق من صحة المكونات الرئيسية، وصولًا إلى الصيانة الدقيقة لمعدات الإنتاج وحفظ السجلات الشاملة لمدة لا تقل عن 24 شهرًا. بالنسبة لمشغل R1250، يُترجم هذا إلى مكون هيكل سفلي يتميز بثباته ومتانته الموثقة، حيث يتم تصميمه وتصنيعه والتحقق منه باستمرار، مما يُقلل التكلفة الإجمالية للملكية إلى أدنى حد من خلال زيادة متوسط الوقت بين الأعطال إلى أقصى حد.

2.0 تفكيك بروتوكول التصنيع المعتمد هندسيًا

تكمن قيمة تجميعة 81QE11010 في الانضباط القابل للتنفيذ لنظام فحص ومراقبة المصنع CQC. يوضح الجدول التالي كيفية ترجمة هذه الإجراءات الإلزامية مباشرةً إلى جودة ملموسة للمكونات وإمكانية تتبعها.

| متطلبات ضمان الجودة في المصانع التابعة لهيئة مراقبة الجودة | التنفيذ في الإنتاج 81QE11010 | فوائد هندسية وموثوقية للمستخدم النهائي |

|---|---|---|

| برنامج اختيار وإدارة الموردين | التدقيق والموافقة الصارمة على منتجات الصلب السبائكي المطروق وموردي مواد منع التسرب المتخصصة. | يضمن سلامة المواد الخام، وهو العامل الأساسي المحدد لعمر الإجهاد ومقاومة الصدمات. |

| فحص وتحقق المكونات/المواد الرئيسية | فحص المواد الواردة من قطع الأسطوانات المطروقة وجلبات السبائك الملبدة وفقًا للمواصفات المعتمدة. | يمنع دخول المواد دون المستوى المطلوب إلى عملية الإنتاج، وهو تطبيق مباشر لمبدأ "المسؤولية الأولى" الخاص بـ CQC. |

| إجراء اختبارات تأكيدية دورية للمكونات الرئيسية | أخذ عينات دورية وإجراء اختبارات معملية لصلابة المواد وبنيتها المجهرية وتركيبها الكيميائي. | يوفر هذا النظام تحققاً مستمراً وموضوعياً من أن خصائص المواد تظل ضمن الحدود الهندسية المحددة. |

| نظام صيانة معدات الإنتاج | الصيانة الوقائية المجدولة لمخارط CNC ووحدات التصليد بالحث وآلات الطحن. | يضمن دقة التصنيع واتساق المعالجة الحرارية، دفعة تلو الأخرى. |

| إجراءات الاختبار الروتيني والتأكيدي | فحص الأبعاد بنسبة 100%؛ أخذ عينات لاختبار التحميل الديناميكي والتحقق من سلامة الختم. | يتم التحقق من كل وحدة للتأكد من ملاءمتها، ويتم تأكيد أداء العينة إحصائياً مقابل معايير اختبار النوع. |

| مراقبة المنتجات غير المطابقة | الحجر الصحي والتحليل المنهجي لأي جزء لا يفي بأي نقطة تفتيش. | يضمن تجميع المكونات التي تستوفي جميع المواصفات فقط، مما يحافظ على سلامة المنتج النهائي. |

| التدقيق الداخلي للجودة ومراجعة الإدارة | عمليات تدقيق داخلية مجدولة ومراجعات إدارية لنظام إدارة الجودة بأكمله. | يدفع نحو التحسين المستمر ويضمن فعالية النظام على المدى الطويل. |

| الاحتفاظ الشامل بالسجلات (≥24 شهرًا) | إمكانية التتبع الرقمي الكامل لكل دفعة إنتاج: شهادات المواد، وسجلات المعالجة الحرارية، ونتائج الفحص. | يوفر شفافية لا مثيل لها ويدعم تحليل الضمان أو الأعطال ببيانات دقيقة. |

3.0 شرح فني: هندسة المكونات في إطار الاعتماد

يوفر إطار عمل CQC "كيفية" التنفيذ؛ بينما تحدد الهندسة المتقدمة "ماذا". وتُعد مجموعة 81QE11010 مثالاً نموذجياً في علم المواد المستهدف والتصميم الميكانيكي.

3.1 جسم الأسطوانة والشفة: مطروقة ومقساة لمقاومة التآكل

- المادة: يتكون القلب من قطعة فولاذية مطروقة من سبائك الفولاذ عالية الشد وذات الحبيبات الدقيقة، من نوع 40SiMnTi أو 50Mn. يُعطي هذا الاختيار الأولوية لقابلية التصليد الاستثنائية ومتانة القلب مقارنةً بأنواع الفولاذ الشائعة ذات الجودة المنخفضة.

- العملية: تخضع لعملية تقوية بالحث العميق يتم التحكم فيها بواسطة الحاسوب. يتم توثيق معايير العملية بدقة وفقًا لسجلات مراقبة العمليات التي تفرضها لجنة مراقبة الجودة.

- المواصفات: يتميز هذا المنتج بصلابة سطحية تتراوح بين 58 و62 HRC مع عمق معالجة فعال يتراوح بين 8 و12 مم، ويتحول إلى لب صلب بصلابة تتراوح بين 38 و42 HRC. صُمم هذا السطح العميق شديد الصلابة ليتحمل التآكل الشديد الناتج عن الصخور والتربة المسحوقة، بينما يمتص اللب المرن الصدمات القوية المصاحبة لعمليات التعدين واستخراج الأحجار، مما يمنع حدوث كسور هشة كارثية.

3.2 محور الإحكام: نظام احتكاكي ونظام احتواء

- العمود: مصنوع من فولاذ سبيكي مُقسّى سطحيًا من نوع 40Cr أو 20CrMnTi، ومصقول بدقة عالية للحصول على سطح أملس كسطح المرآة (Ra ≤ 0.4 ميكرومتر). هذا يقلل الاحتكاك والتآكل على سطح التلامس، وهو عامل حاسم لضمان السلامة على المدى الطويل.

- الجلبة: مصنوعة من سبيكة نحاسية متلبدة عالية الكثافة مشبعة بالزيت. توفر هذه المادة مرونة فائقة وقدرة تحمل عالية، مع توفير مادة التشحيم المدمجة مصدراً ثانوياً للتشحيم في حالات الطوارئ.

- نظام منع التسرب: يستخدم هذا النظام مانع تسرب متاهة متعدد المراحل يتكيف مع الضغط. يتضمن النظام حلقة معدنية عائمة أساسية لمنع احتكاك المواد الكاشطة الكبيرة، ومانع تسرب مطاطي من النتريل متعدد الحواف يعمل بنابض ذي تصميم حاصل على براءة اختراع، بالإضافة إلى متاهة يتم تنظيفها بالشحم. صُمم النظام للحفاظ على سلامته تحت الضغط الساكن العالي الناتج عن الغمر العميق في الطين والضغط الديناميكي الناتج عن دوران الجنزير بسرعة عالية.

3.3 التجميع والتحقق النهائي: البوابة النهائية

تُجرى عملية التجميع في بيئة مُحكمة. يُفرغ التجويف من الهواء ويُملأ بشحم مركب من الليثيوم عالي الضغط (EP) مُصمم للعمل ضمن نطاق واسع من درجات الحرارة (-30 درجة مئوية إلى +150 درجة مئوية). قبل الشحن، تخضع كل وحدة لاختبار تشغيل نهائي للتأكد من سلاسة الدوران وسلامة مانع التسرب. يُعد هذا الفحص النهائي جزءًا إلزاميًا من "الفحص الروتيني" المُحدد من قِبل CQC، مما يُكمل حلقة مراقبة جودة الإنتاج.

4.0 الامتثال، وقابلية التبادل، والالتزام بالأداء

- التوافق مع مُصنِّع المعدات الأصلية: صُمِّمَ المنتج 81QE11010 ليكون قابلاً للتبديل المباشر دون تعديل مع نظام الهيكل السفلي لسيارة هيونداي R1250. جميع أبعاد التوصيل الأساسية - قطر العمود، والمسافة الدائرية بين فتحات البراغي، والعرض الكلي، وشكل الحافة - تخضع لمعايير دقيقة للغاية.

- ضمان الأداء: يتمتع هذا المكون بضمان أداء مدعوم بعملية تصنيع معتمدة. وتوفر الوثائق الشاملة المطلوبة من قبل هيئة مراقبة الجودة (CQC) أساسًا موضوعيًا لهذه الثقة.

- ضمان الإمداد العالمي: تدعم شركة HELI MACHINERY MANUFACTURING CO., LTD. الخدمات اللوجستية العالمية من خلال التعبئة والتغليف وفقًا لمعايير التصدير ووثائق الاعتماد الكاملة، بما في ذلك شهادات اختبار المواد وتقارير فحص المصنع، مما يسهل عمليات الشراء عبر الحدود بسلاسة.

5.0 الخلاصة: إعادة تعريف القيمة من خلال عملية قابلة للتحقق

المجموعة بكرات سفلية لمسار هيونداي R1250 81QE11010تمثل منتجات HELI MACHINERY (CQC TRACK) نقلة نوعية من مجرد قطع غيار عادية إلى مكونات هندسية مضمونة الجودة. ولا يقتصر تميزها على مجرد الادعاء، بل يتم ترسيخه بشكل صارم من خلال معايير شهادة CQC الصارمة وإشراف المصنع الدقيق. يضمن هذا النهج الهندسي المعتمد أن كل وحدة يتم تسليمها هي نتاج مباشر لتصميم تم اختباره واعتماده بدقة، ويتم تصنيعها ضمن نظام جودة يخضع للمراقبة السنوية وعمليات التدقيق المفاجئة.

بالنسبة لمدير المعدات الخبير، فإنّ القيمة المضافة واضحة: استثمر في مُكوّنٍ مُصمّمٌ ليدوم طويلًا ويتمتّع بموثوقيةٍ لا تتزعزع، مُدمجةٍ في صميمه، ومُعتمدةٍ من خلال أحد أكثر أنظمة تقييم الجودة صرامةً في مجال التصنيع. وهذا يُؤدّي إلى تحقيق المعيار الأمثل للآلات الثقيلة: أقصى قدرٍ من جاهزية الآلة وأقلّ تكلفةٍ لكل ساعة تشغيل.

إخلاء مسؤولية: تخضع المواصفات والتصاميم للتحسين المستمر. يُنصح بالتحقق من طراز الجهاز ونطاق الرقم التسلسلي للتأكد من التوافق قبل الشراء. تستند معلومات شهادة CQC إلى بيانات اعتماد الشركة المصنعة المعلنة وبروتوكولات CQC القياسية.